De handmatige productie van vlakglas kende tot in de twintigste eeuw een aantal basistechnieken. Het bekende vensterglas is daarvan een van de belangrijke producten. Het was niet geslepen en gepolijst.

Schijvenglas

Een stang werd in de hete en stroperige glasmassa gestoken, zodat er een klomp gesmolten glas aan kleefde. Door nu de stang snel om zijn lengte-as te laten ronddraaien, kon de klomp glas door de middelpuntvliedende kracht worden uit geslingerd tot een min of meer vlakke schijf, met in het midden een verdikking (daar waar de stang nog aanhechtte).

De diameter van deze glasschijf was variabel. Men sneed ofwel kleine ruitjes uit deze schijf, of men paste dit glas toe met de verdikking in het midden van de ruit. Deze toepassing werd ook wel ‘butzenglas’ of ‘bull’s eye’ genoemd. Hiernaast is een voorbeeld van een prachtig geblazen cilinderglas te zien in een glas-in-lood raam in het stedelijk museum in Genève.

Maan- of kroonglas

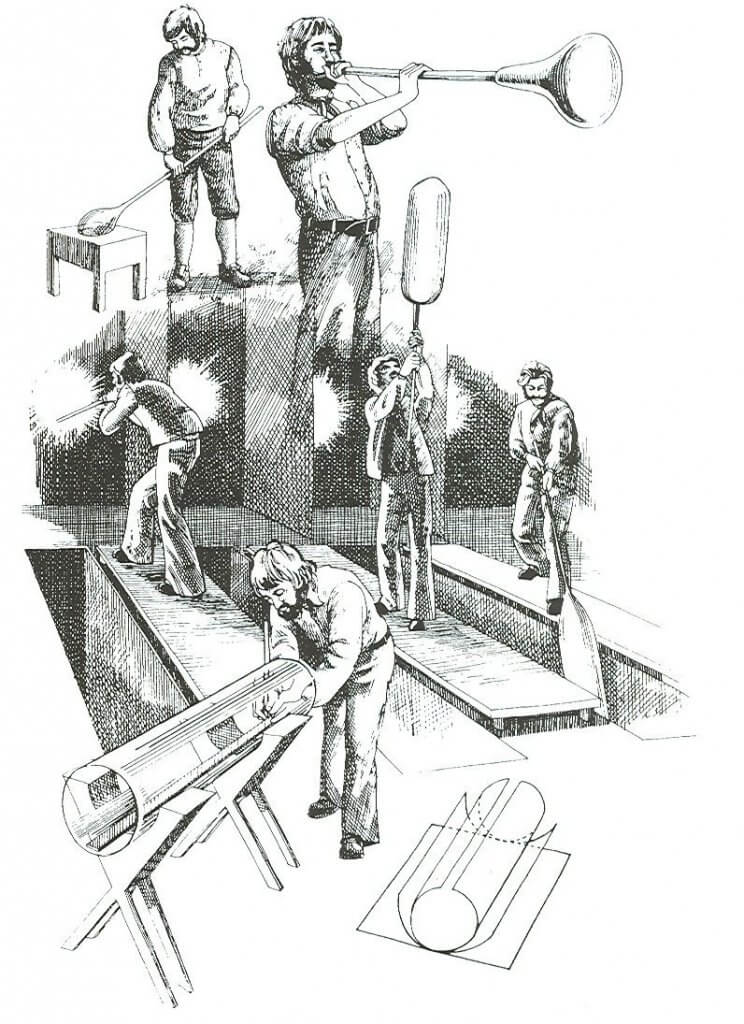

In 1330 vindt Philippe de Cacquerrai een blaasmethode uit om grotere vlakke glasschijven te maken. Uit oude geschriften zou kunnen worden geconcludeerd, dat in Syrië in de achtste eeuw al iets als kroonglas zou hebben bestaan. Bij deze techniek werd blaaspijp in de hete en stroperige glasmassa gestoken, waardoor aan de blaaspijp een klomp glas kleefde. Door blazen en draaien werd hier een bol gevormd met enige verdikking aan de onderzijde. Na diverse malen opnieuw te hebben opgewarmd, wist men deze bol af te platten. Vervolgens kleefde men aan deze afgeplatte zijde een werkstang: het pontil-ijzer. De blaaspijp aan de bolle zijde werd daarna afgesneden.

Door draaien en met behulp van een houten spatel werd een kelkvorm verkregen. Verder uitslingeren resulteerde uiteindelijk in een vlakke, ronde glasschijf.

De verdikking in het centrale deel was ten opzichte van het veel oudere schijvensysteem aanzienlijk minder. Met dit systeem, ook wel maan- of kroonglas genoemd, konden diameters worden bereikt van ongeveer 125 cm. Door het gladde en strakke oppervlak was het een direct bruikbaar product.

Cilinders

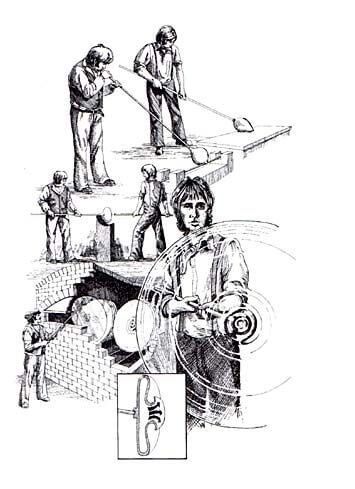

De Duitse monnik Theophilus beschrijft in de elfde of twaalfde eeuw reeds het maken van vlakglas door aan de blaaspijp lange holle cilinders uit te blazen. Deze blaasmethode is eeuwenlang toegepast en uiteindelijk kon men cilinders blazen van circa twee meter lengte en 30 tot 45 cm diameter. De blaaspijp werd verschillende keren in het vloeibare glas gedompeld, net zo lang tot men een klomp glas had van ongeveer 25 kg. De blaaspijp alleen woog al ongeveer 22 kg, zodat de glasblazer met een gewicht van ongeveer 47 kg moest manoeuvreren!

Er ontstond een cilinder van glas met behulp van enig gereedschap, maar vooral door het blazen door de blaaspijp en het ronddraaien van pijp en glasbol én het uit slingeren van deze bol tot een cilinder boven een werkput. Zodra de cilinder groot genoeg was, werd hij onderaan plaatselijk verhit en dan open geblazen. Door dan dit uiteinde te verwarmen en snel rond te draaien nam de cilinder uiteindelijk van onderen een open vorm aan. Daarna werd de bolle kop van de cilinder afgesneden.

Na afkoeling werden de cilinders met een roodgloeiende ijzeren staaf gespleten en daarna gevlakt in een strekoven.

Het doorsnijden van de cilinders gebeurde later door middel van een diamantglassnijder.

Dit blaasprocédé werd in ons land nog in de jaren tot kort na de eerste wereldoorlog toegepast in de ‘Eerste Hollandse Vensterglasfabriek’ in Maassluis.