Het maken van glas, van ver voor onze jaartelling tot het begin van de twintigste eeuw, vond plaats door grondstoffen te smelten in zogenaamde potovens of kuilovens en het gesmolten mengsel daarna met een blaaspijp tot kleine ruitjes te maken. De verschillende typen smeltovens komen in dit hoofdstuk aan de orde.

De Glasblazer

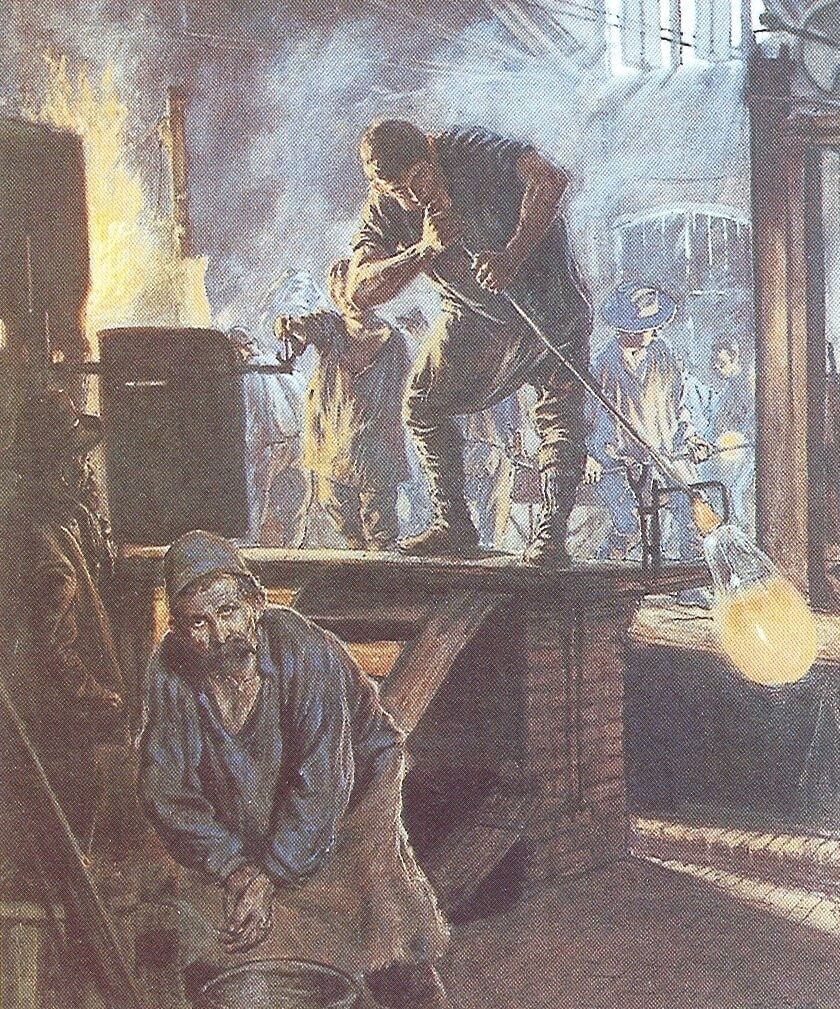

Het blazen van glas mag gerust als een onmenselijke bezigheid beschouwd worden: temperaturen van 1300 tot 1500° Celsius waren geen uitzondering. Het lichaam van de glasblazer droogde dan ook snel uit. Ook toen had men al ontdekt dat het drinken van bier uitkomst en redding kon brengen!

Het grote gewicht van de blaaspijp met daaraan het te blazen glas (zo’n 25 kg!) én de grote hitte maakten het glasblazen tot een extreem zwaar beroep. Daar kwam nog bij dat het vermalen van kwarts veel stof veroorzaakte, dan zal het duidelijk zijn dat de glasblazer geen lang leven beschoren was.

Het was niet alleen de gezondheid van de glasblazer die zo op de proef gesteld werd, er was ook nog de sterke rookontwikkeling van de ovens voor het glassmelten en nog meer de rook die ontstond bij de productie van de potas. Alles bij elkaar waren de arbeidsomstandigheden niet bepaald prettig.

Van een fabriek kon men eigenlijk niet spreken; een potoven en een afdakje… De glasblazer was echter een zeer hoogwaardig vakman en verdiende dan ook vier- tot zesmaal zoveel als een ongeschoolde kracht. Een vakman kon ongeveer 40 glascilinders per acht werkuren blazen. De daglonen waren gebaseerd op de m2-prijs van vensterglas.

Glasblazer werd je niet zomaar; er rustte een geheimhouding op het ambacht. Vandaar dat vaders hun zoon het glasvak leerden, om daarmee het geheim veilig te stellen.

Je kon beginnen als een soort ‘manusje van alles’, een ‘glaskrullenjongen’. Daarna kon je leerling worden en dan mocht je al de blaaspijp vasthouden en in de oven steken om er een klomp vloeibaar glas aan te laten kleven. De gezel of voorblazer mocht de klomp glas al omvormen tot een bol. De glasblazer bracht de definitieve vorm verder tot stand: een glazen cilinder van ongeveer twee meter lengte.

De mechanisatie van de glasfabricage, zoals die zich in de negentiende eeuw ontwikkelde, heeft deze zware arbeid een halt toegeroepen.

Kuilovens

Lange tijd (van voor de Christelijke jaarteling) is de kuiloven de belangrijkste manier geweest om glas te smelten. Een kuiloven is niet meer en niet minder dan een gegraven kuil met een simpele bekleding met brokken steen, een stenen ronde kuipconstructie, waaronder een ruimte om hout te kunnen stoken. Daarboven een steenachtig bouwsel waarin de grondstoffen konden worden gesmolten, om op die manier zoiets als vloeibaar glas te kunnen maken.

Op deze manier konden temperaturen worden bereikt van ongeveer 600 of 700° Celsius; de glasmassa had een deegachtige stijfheid.

Potovens

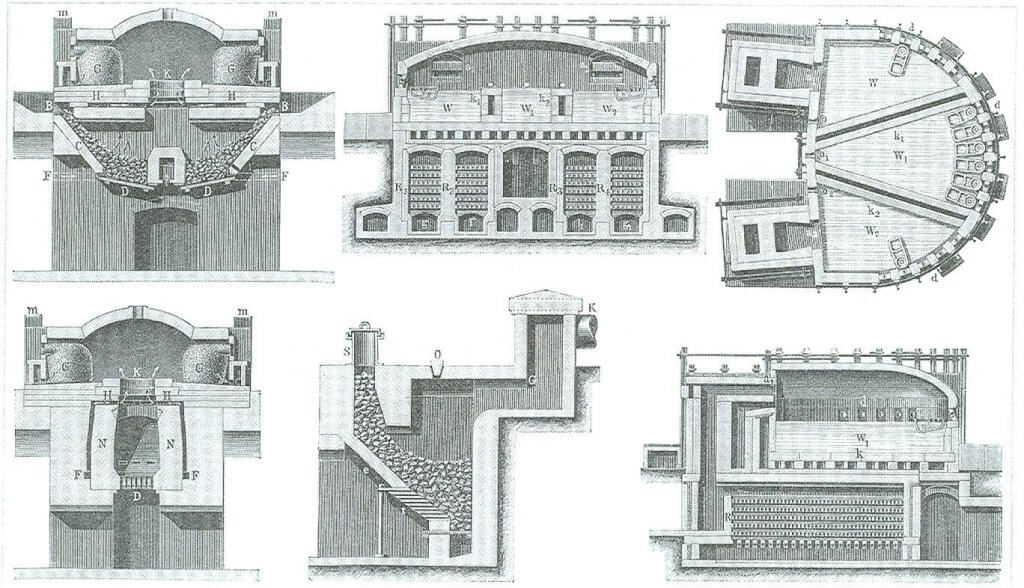

Vanaf het begin van de Christelijke jaartelling tot de zeventiende eeuw werden zogenaamde potovens gebruikt om glas te smelten; eigenlijk niet meer dan een simpel, koepelvormig, stenen bouwsel.

Ging men glas maken, dan werd de oven vooraf eerst opgewarmd. Was de oven echt ‘heet’, dan werd het gemeng ingebracht, langzaam aan, zodat er voldoende tijd was om het gemeng te doen smelten. Dit proces van laden kon wel zo’n vijftien uur in beslag nemen. Dit alles bij zo’n 1500° Celsius!

Onder in de potoven was de vuurplaats, daarboven een stenen ruimte om de grondstoffen te smelten. Eigenlijk was het een primitief gebeuren en qua arbeidsomstandigheden bepaald niet ideaal als men denkt aan hitte en rook. De inhoud van een potoven was 60 tot 1000 kg. Deze wijze van glas smelten heeft tot in de zeventiende eeuw plaatsgevonden.

Roosterovens

Vanaf de zeventiende eeuw tot de tweede helft negentiende eeuw kwamen de roosterovens in gebruik. Dat leek veel op de manier van werken met de potovens, maar nu met het vuur op roosters.

Het vuur bleef niet in zijn eigen as liggen. De as zakte door het rooster waardoor er een betere aanvoer van zuurstof werd verkregen. Hierdoor werden dus betere verbranding en een hogere temperatuur bereikt.

Deze roosterconstructie was belangrijk, omdat het gebruik van steenkool in opkomst was. De betere verhitting van de grondstoffen veroorzaakte ook een verandering in de verhouding van de grondstoffen.

De roosterovens werden in de loop van de tijd verder ontwikkeld tot ovens die bestonden uit twee delen: de al eerder genoemde potoven als smeltzone (nu dus met hogere temperaturen) en het tweede deel als afkoelingszone, het werkdeel met glas van een juiste viscositeit, om beter de glazen cilinder te kunnen blazen.

Nu zien we ook dat de ovens niet meer steeds op verschillende plaatsen werden opgebouwd in verband met het benodigde hout; men bouwde nu meer plaatsgebonden en vooral in de nabijheid van de vindplaatsen van kolen, vooral omdat vervoer per spoor steeds populairder werd.

Kuip- of bekkenovens

Dit type ovens werd gebruikt vanaf het midden van de negentiende eeuw.

Deze ovens zijn van het type Siemens-Martin, zoals die ook in de staalindustrie nog steeds worden gebruikt: een lange stenen kuip met branders aan weerszijden boven het glasbad. De branders spuiten beurtelings hun vlammen over de glasmassa en alleen de stralingswarmte van de vlammen geeft de benodigde warmte af.

Aan weerszijden van de oven bevindt zich een recuperatiekamer: een ruimte vol gestapeld met stenen. De verbrandingsgassen worden afgevoerd door de kamer langs de stenen, die zo worden opgewarmd. De koude aangevoerde lucht wordt langs de hete stenen geleid, waardoor de lucht wordt voorverwarmd.

De kuip- of bekkenovens onderscheiden zich van potovens door:

- de rechthoekige vorm met een lengte van 50 meter of meer;

- de grote inhoud van 2500 ton of meer;

- het continu productieproces;

- betere regeling van de temperatuur;

- gunstiger energieverbruik.

Door de opkomst van het mechanisch productieproces was de beschikbaarheid van een grote massa heet gesmolten glas en een continue productie een absolute noodzaak.

De investering in dergelijke ovens was zeer hoog. De kleine glasblazerijen konden zich deze investering niet permitteren en daardoor zien we in deze periode de grote glasindustrie ontstaan. In begin twintigste eeuw (1910 – 1925) werd in Maassluis de eerste Nederlandse vensterglasfabriek ‘De Maas’ gebouwd. Hier werd glas geproduceerd met een dergelijke kuipoven, een gasgestookte regenerator-oven. Er werd glas gemaakt volgens het Fourcault-systeem